1印刷行業VOCs治理技術概述

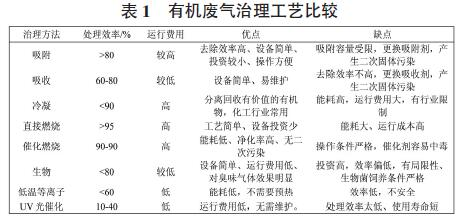

目前,針對揮發性有機廢氣的主流治理技術主要包括吸附法、吸收法、燃燒法、冷凝法、生物法等,有機廢氣的處理技術對比見表1。結合印刷企業有機廢氣的特點,單一的處理工藝很難達到有效治理廢氣的目標,一般工程設計單位會根據有機廢氣特征,在確保尾氣達標的前提下,盡可能采用成熟可靠、處理效率高的處理工藝或者聯合處理工藝,達到治理目的。

2昆山鑫藍環保方案設計-沸石轉輪濃縮+RTO焚燒

為達到環保目標,針對自身印刷廢氣大風量、低濃度、含多種有機成分的特點,天津某印刷企業有機廢氣治理技術的設計思路為吸附脫附-燃燒法聯合處理工藝。下文針對吸附劑、脫附劑、燃燒方式的選取進行簡要分析。

2.1 吸附劑選擇

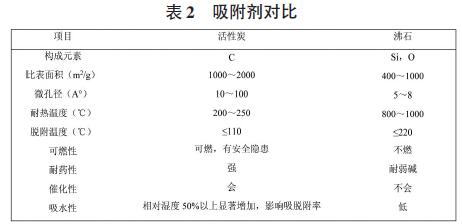

氣體吸附分離成功與否,極大程度上依賴于吸附劑的性能,因此選擇吸附劑是確定吸附操作的首要問題。工業上常用的吸附劑有:硅膠、活性炭、活性氧化鋁、分子篩等,其中活性炭是應用最廣泛的吸附劑,沸石材料是一種安全高效吸脫附材料,兩者吸附特性對比情況見表2。

由此可知,沸石克服了活性炭不能高溫脫附和不適合高濕度的弊端,是一種替代傳統活性炭的安全高效吸脫附材料。

2.2 脫附劑選擇

選擇空氣作為脫附劑,首先氣源不需要外購,其次,由于空氣中含有氧,可以為后續燃燒提供氧原料。因此,只要控制好有機物濃度在爆炸下限內,選擇空氣作為脫附劑是經濟實惠、安全可靠的選擇。

2.3 燃燒技術選擇

燃燒法是利用有機氣相污染物易燃燒的性質,由于燃燒,可以使廢氣變成無機小分子,這種方法包括催化燃燒法和直接燃燒法兩類。催化燃燒采用催化劑代替火焰,優點是操作溫度低,但是催化劑容易中毒失活,更換催化劑費用昂貴。直接燃燒法工藝簡單、燃燒徹底,但能耗大,目前陶瓷蓄熱體的合理利用可以降低能耗,減少運行成本。

3 工藝介紹

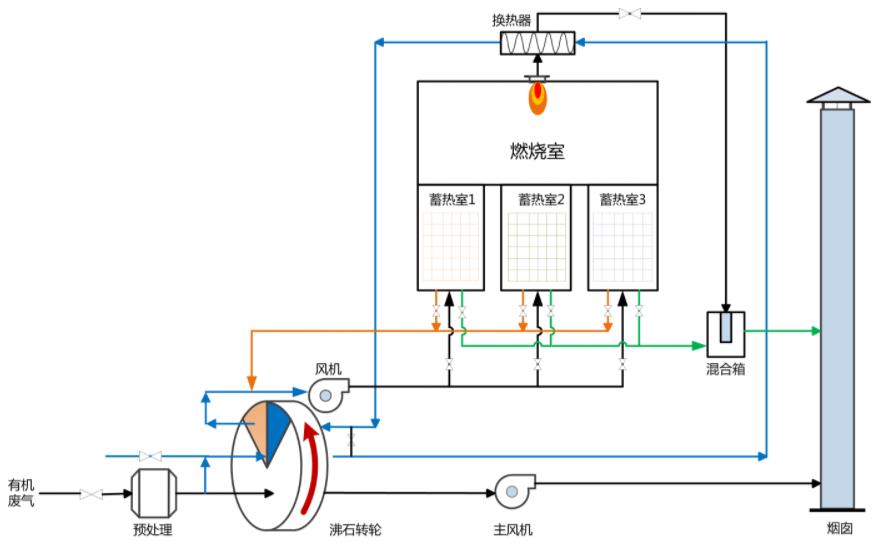

沸石轉輪濃縮+RTO焚燒處理工藝主要由沸石轉輪濃縮(吸附區域、脫附區域、冷卻區域)、脫附系統、蓄熱燃燒系統(RTO 爐體、陶瓷蓄熱體、燃燒系統等)及控制系統等部分組成。

吸附脫附:沸石分子篩轉輪吸附濃縮系統利用吸附-脫附-冷卻這一連續性過程,對VOCs廢氣進行吸附濃縮,沸石分子篩轉輪分為吸附區、脫附區和冷卻區三個功能區域。廢氣進入沸石分子篩轉輪的吸附區,VOCs被沸石分子篩吸附除去,被凈化后排出。吸附在分子篩轉輪中的VOCs,在脫附區經過約200℃小風量的熱風處理而被脫附、濃縮。再生后的沸石分子篩轉輪在冷卻區被冷卻,如此反復。

蓄熱式燃燒:脫附后的高濃度小風量廢氣進入RTO處理系統,首先進入RTO蓄熱室1的陶瓷介質層,陶瓷釋放熱量,溫度降低,而有機廢氣吸收熱量,溫度升高,廢氣離開蓄熱室后以較高的溫度進入氧化室。在氧化室中,有機廢氣由燃燒器加熱升溫至設定的氧化溫度800℃以上,使其中的VOC分解成二氧化碳和水后排放。

廢氣流經蓄熱室1升溫后進入氧化室氧化,凈化后的高溫氣體離開氧化室,進入蓄熱室2,釋放熱量,降溫排出,而蓄熱室2吸收大量熱量后升溫,同時清掃蓄熱室3。循環完成后,進氣與出氣閥門進行一次切換,進入下一個循環,廢氣由蓄熱室2進入,蓄熱室3排出,清掃蓄熱室1。如此交替。由于廢氣已在蓄熱室內預熱,燃料耗量大為減少,運行成本大大降低。

4 運行效果

根據實際運行情況來看,該治理工藝性能穩定、操作簡單、安全可靠、無二次污染、設備占地面積小。特有的沸石材料保證轉輪裝置的高吸、脫附效率,使原本大風量、低濃度的VOC廢氣,轉換成小風量、高濃度的廢氣;沸石轉輪吸附VOC所產生的壓降極低,大大減少風機電力能耗;沸石轉輪濃縮倍數達到20-30倍,大大縮小焚燒設備規格,降低投資和運行成本;高去除率的轉輪設計保證經過轉輪濃縮后的排放廢氣,可達到國家排放標準;RTO與直接燃燒相比具有可充分利用熱能,能耗小的顯著特點;處理效率高,Z終產物為無害的CO2和H2O,因此無二次污染問題。

鑫藍環保科技(昆山)有限公司,專注于大型工廠廢氣處理、粉塵處理,是一家集廢氣粉塵處理系統設計、制造與銷售為一體的生產廠家。主營產品有RTO蓄熱焚燒、RCO蓄熱催化燃燒、有機廢氣處理設備、冷凝回收、防爆除塵器、酸堿廢氣處理設備、濾筒除塵器、布袋除塵器、單機除塵器、倉頂除塵器、旋風除塵器、噴淋塔、活性炭吸附箱、靜電除油設備等等。

如有沸石轉輪濃縮+RTO焚燒方面的問題需要解決,歡迎與我們公司取得聯系。解決1500+企業粉塵問題,一廠一方案過環評!

詳情請撥打24小時技術服務熱線:180-6841-2162

或訪問鑫藍環保官網:m.g4cqu.cn

鑫藍環保微信公眾號:ksxinlan

Email:ycw26688@126.com

![]()

鑫藍環保科技(昆山)有限公司

服務熱線:4008-616-212

電話:0512-55186759

E-mail:ycw26688@126.com

地址:昆山市千燈鎮紅星路20號